Тепловизионный контроль

- Качественная диагностика зданий и сооружений

- Работа до отказа

- Профилактическое обслуживание

- Обеспечение здоровых и энергоэффективных зданий

- План профилактических мероприятий

- Подстанции и распределительные устройства

- Системы отопления, вентиляции и кондиционирования воздуха

- Применение тепловизоров

Тепловизионному контролю, как одному из методов неразрушающего контроля, может подвергаться любое оборудование в составе электроустановки (промышленного или жилого объекта) независимо от класса напряжения, назначения и технического состояния.

Тепловизионному контролю, как одному из методов неразрушающего контроля, может подвергаться любое оборудование в составе электроустановки (промышленного или жилого объекта) независимо от класса напряжения, назначения и технического состояния.

Тепловизионный контроль производится в рабочем состоянии оборудования, то есть под нагрузкой и напряжением. Результаты обследования в таком состоянии являются более достоверными, чем результаты обследований после снятия нагрузки или напряжения.

Тепловизионный контроль проводится без отключения оборудования и в любое время. Поэтому тепловизионное обследование оборудования не мешает предприятию выполнять свою основную задачу.

Поскольку повреждения выявляются на работающем оборудовании, то имеется запас времени для подготовки вывода дефектного оборудования в ремонт, не отключая электроустановку и сокращая время ремонта до минимума.

При тепловизионном контроле выявляются следующие виды дефектов и неисправности электрооборудования:

- Нарушение температурного режима контактных соединений (болтовых, нажимных, сварных, опрессованных, паяных).

- Состояние опорной и подвесной изоляции.

- Состояние вентильных разрядников, ограничителей перенапряжения, трансформаторов тока и напряжения, конденсаторов связи.

- Нарушения режимов работы систем охлаждения силовых трансформаторов.

- Дефекты высоковольтных вводов.

- Локальные очаги нагрева поверхностей баков трансформаторов и выключателей.

- Повреждения межлистовой изоляции активной стали статоров генераторов.

- Места нарушения (или недостаточности) теплоизоляции зданий.

Качественная диагностика зданий и сооружений

Температура поверхности может многое рассказать о структурных элементах здания, его инженерном оборудовании, системах отопления, вентиляции и кондиционирования, а также об электрооборудовании. Проблемы, в иных случаях невидимые невооруженным глазом, становятся очевидными, если посмотреть на них через инфракрасный объектив.

Утечка теплого воздуха, скопление влаги, закупоривание труб, конструктивные детали за стенами и перегрев электрических цепей – все это можно обнаружить и задокументировать с помощью тепловизора.

Прибор идеален для моментальной локализации места, нуждающегося в ремонте, а повторные измерения температуры одних и тех же объектов помогут определить успешность проведенного ремонта и предусмотреть будущий ремонт.

Тепловизионное обследование с использованием тепловизора помогает определить и установить отклонения в строящихся или уже построенных зданиях, а именно:

- контролировать энергопотребление: тепловизионное обследование энергопотребления жилых и промышленных зданий. Позволяет повысить эффективность теплоизоляции домов и промышленных корпусов путем обнаружения мест потерь тепла, проникновения холодного или теплого воздуха и дефектов воздуховодов.

- обследовать электрооборудование: безопасный поиск местонахождения компонентов электрооборудования - источников перегрева, отображаемых в виде «горячих точек». Необходимо проводить регулярные обследования электрооборудования при полной нагрузке для определения потенциальных проблем, таких как слабые контакты, дисбаланс нагрузки и перегрузки, которые, если им не уделять внимания, могут привести к перебоям в работе, повреждению оборудования и угрозе безопасности, включая возникновение пожара.

- обследовать кровлю: быстрое и эффективное обнаружение повреждений гидроизоляции в системах кровли. Можно найти влажные участки кровли и отремонтировать или заменить их до распространения повреждения по всему покрытию.

- обнаружить проникновение влаги: точное обнаружение мест с повышенной влажностью за внешней или внутренней облицовкой стен, потолков или полов с ковровыми покрытиями.

- проверить элементы конструкции: тепловизионные обследования помогают быстро определить местонахождение опорных балок, труб, электрических кабелей и дымоходов в забетонированных стенах, полах и потолках. Просто сканируйте поверхности и подробные тепловизионные изображения ясно покажут все, что находится под поверхностью.

- оценить строительные материалы: проверьте характеристики внутренних и внешних поверхностей стен, дверей и окон при различных условиях окружающей среды для определения их возможности удерживать или отражать тепло и холод. Тепловизор покажет утечки энергии.

Тепловизионная диагностика поможет сэкономить массу времени и усилий по обнаружению существующих и потенциальных проблем, которые могут поставить под угрозу не только строительные характеристики зданий, но и их соответствие нормам и правилам строительства, здравоохранения и безопасности.

Основы диагностического и профилактического обслуживания

Затраты на техническое обслуживание, согласно правилам ведения учета, на производственных предприятиях, составляют как правило основную часть эксплуатационных затрат. Оценки показывают, что от одной трети до половины затрат на техническое обслуживание теряются из-за неэффективных методов управления затратами.

Затраты на техническое обслуживание, согласно правилам ведения учета, на производственных предприятиях, составляют как правило основную часть эксплуатационных затрат. Оценки показывают, что от одной трети до половины затрат на техническое обслуживание теряются из-за неэффективных методов управления затратами.

Основной причиной такого неэффективного использования средств на техническое обслуживание заключается в недостатке фактических данных о том, какой вид обслуживания необходимо произвести, какой ремонт или замену критического оборудования и систем в пределах завода или объекта. Обычно службы, производящие обслуживание, не ведут запись производительности оборудования, выполненных мероприятий по обслуживанию, историю поломок или другой информации, которая может и должна использоваться для планирования работ по предотвращению преждевременных отказов, продлению срока службы основных средств завода и уменьшению затрат на обслуживание во время их жизненного цикла. Вместо этого, планирование обслуживания определялось и во многих случаях определяется отказом оборудования или основывается на мнении обслуживающего персонала, который часто произвольно определяет тип и частоту текущего обслуживания.

Микропроцессорные приборы, такие, как инфракрасные приборы для контроля состояния и вибрационные приборы, могут использоваться для контроля рабочего состояния основного заводского оборудования, механизмов и систем. Информация, полученная с помощью этих приборов, обеспечивает возможность эффективного управления техническим обслуживанием. Как минимум, они предоставляют средства для снижения или предотвращения ненужных ремонтов, катастрофических отказов оборудования, а так же снижения негативного влияния неэффективного обслуживания на прибыльность производственных предприятий.

Когда они используются полностью, эти приборы дают возможность оптимизировать общую работу завода, жизненного цикла оборудования и затрат на жизненный цикл предприятия и его активов. Управление обслуживанием с использованием компьютерных систем предоставляет хронологически упорядоченную информацию и возможность использовать данные диагностических технологий обслуживания, таких как инфракрасный и вибрационный контроль.

Промышленные и перерабатывающие заводы обычно используют два вида управления обслуживанием: работа до отказа или профилактическое обслуживание.

Работа до отказа

Логика «работы до отказа» проста и прямолинейна. Когда оборудование ломается – его надо ремонтировать. Такой способ использования заводского оборудования, «если не сломалось, не ремонтируй», был основной частью подхода к обслуживанию с момента постройки первого завода и, с первого взгляда, кажется разумным. Предприятие, руководствующееся «работой до отказа», не расходует средств на текущий ремонт пока механизм или оборудование не сломается. «Работа до отказа» - это технология реагирующего управления, когда ждут отказа механизма или оборудования, прежде чем провести какой-либо ремонт.

Однако, не многие предприятия полностью придерживаются философии работы до отказа. Практически во всех случаях, заводы проводят основные профилактические работы, такие как смазка, регулировка оборудования и другая настройка, даже при использовании подхода «работы до отказа». Однако, при таком способе управления, механизмы и другое заводское оборудование не перестраивается, так же не производятся значительные ремонтные работы до момента отказа оборудования.

Основными расходами при таком виде управления обслуживанием являются:

- высокая стоимость содержания склада запасных частей;

- высокие расходы на оплату работы во внеурочное время;

- большое время простоя оборудования

- низкая доступность производства.

Так как не предпринимаются попытки предупредить потребности в обслуживании, завод, полностью следующий принципам управления «работы до отказа» должен быть в состоянии реагировать на все возможные отказы в пределах завода. Такой реагирующий способ управления вынуждает службы эксплуатации содержать склад запасных частей и механизмов, или, как минимум, всех основных компонентов всего ключевого оборудования завода. Можно так же полагаться на поставщиков оборудования, которые смогут обеспечить немедленную доставку всех необходимых запасных частей.

Для уменьшения влияния на производство непредвиденных сбоев оборудования, обслуживающий персонал должен быть в состоянии реагировать незамедлительно на все отказы оборудования. Результатом такого реагирующего способа управления обслуживанием являются более высокие эксплуатационные расходы и более низкая доступность оборудования.

Анализ эксплуатационных расходов показывает, что ремонт, выполненный в рамках реагирующего управления, будет в среднем в три раза дороже, чем тот же ремонт, выполненный заранее по расписанию или при профилактическом обслуживании. Создание расписания ремонта позволяет сократить время ремонта и требуемые трудозатраты.

Профилактическое обслуживание

Существует множество определений профилактического обслуживания, но все такие программы управления ориентированы на время. Другими словами, задания по обслуживанию основываются на затраченном времени или наработанных часах, которые вычисляются на основе статистической или исторической информации по различным видам заводского оборудования.

Реальное применение профилактического обслуживания значительно различается. Некоторые программы очень ограничены и включают только смазку и общую настройку. В более сложных программах профилактического обслуживания запланированы ремонтные работы, смазка, регулировки и реконструкция для всего ключевого оборудования завода. Главным определяющим фактором для программ профилактического обслуживания являются нормы планирования.

Диагностическое техническое обслуживание – это программа профилактического обслуживания, обусловленная обстоятельствами, а не построенная на статистике жизненного цикла по отрасли или по заводу, то есть определенная средней наработкой на отказ. Для планирования действий по диагностическому техническому обслуживанию используется непосредственный контроль рабочего состояния, эффективности, распределения тепла и другие индикаторы для определения реальной средней наработки до первого отказа или потери эффективности, которые будут критичными для работы всех ключевых систем на заводе или объекте. Окончательные решения, в соответствии с профилактической программой работы или принципом работы до отказа в отношении планирования ремонта или реконструкции должны приниматься на основании интуиции и личного опыта менеджера по обслуживанию.

Для планирования работ по обслуживанию, диагностическое обслуживание использует непосредственный контроль механического состояния, эффективности системы и друге показатели, используемые для определения реальной средней наработки на отказ или потери эффективности для каждого парка оборудования и технологических систем. Эта информация обеспечивает управление обслуживанием фактической информацией, необходимой для планирования работ по обслуживанию.

Диагностическое обслуживание – это не только вибрационный контроль, тепловизионная съемка, анализ смазочных материалов или любая другая форма неразрушающих испытаний, которые представляются как инструменты диагностического обслуживания. Напротив, это философия или отношение, при котором используется реальное рабочее состояние заводского оборудования и систем для оптимизации работы всего завода.

Программа всестороннего диагностического управления обслуживанием использует комбинацию наиболее эффективных по стоимости инструментов, то есть, тепловизионную съемку, контроль вибрации, контроль смазки и другие, неразрушающие методы контроля для сбора текущей информации по ключевым системам завода. На основании этих данных планируются все работы по обслуживанию по стандартному принципу.

Включение диагностического обслуживания в общую программу обслуживания дает возможность оптимизировать доступность производственного оборудования и значительно сократить стоимость обслуживания. Это так же дает возможности для улучшения качества продукции, производительности и прибыльности.

Программа диагностического обслуживания может минимизировать неожиданные отказы всего электрического и механического оборудования на заводе, а также обеспечить необходимое качество ремонта оборудования. Программа также может обнаружить проблемы до того, как они приобрели серьезный характер. Большинство проблем можно минимизировать, если они обнаружены и устранены на ранней стадии. Признаки отказа механического оборудования развиваются со скоростью, прямо пропорциональной жесткости условий работы. Если проблема обнаружена на ранней стадии, можно избежать значительных ремонтных работ в большинстве случаев.

Преимущества Эффективное использование диагностического обслуживания, включая технологии прогнозирования, может позволить снизить затраты на обслуживание, которые расходуются большей частью предприятий и заводов, на 33-50%.

Экономия средств, связанная с эффективным использованием программ профилактического/диагностического обслуживания, относится к следующим сферам:

- исключение неожиданных отказов, вызванных отказом оборудования или систем;

- повышенная производительность;

- снижение затрат на техническое обслуживание.

- более продолжительный срок эксплуатации.

Обеспечение здоровых и энергоэффективных зданий

Диагностика зданий подразумевает определение и устранение по всему зданию аномалий, которые могут повлиять на его общую эффективность. Необходимо регулярно проверять ряд отдельных взаимно влияющих условий, чтобы выявить потенциальные проблемы в том, как работает здание или его системы.

Широкий спектр проблем с эффективностью зданий, непосредственно связанных с его герметичностью, качеством изоляции, качеством воздуха в помещении и эффективностью систем вентиляции, может быть обнаружен при помощи соответствующих диагностических инструментов. К таким инструментам относятся инфракрасные термометры и тепловизоры, тестеры качества воздуха внутри помещения и измерители потоков воздуха, а также инструменты для обнаружения и устранения неисправностей оборудования.

Используйте полученные данные для быстрого обнаружения и точной диагностики существующих или потенциальных проблем, которые могут подвергать опасности не только эффективность здания и комфорт его обитателей, но также соответствие строительным нормам, нормам безопасности и здравоохранения.

Диагностическое посещение места может проявить скрытые динамические процессы и взаимодействие между ограждающими конструкциями, системой отопления и другими системами здания. В таких случаях тепловизоры позволяют выявить пропущенную изоляцию, которая вносит основной вклад в тепловые потери.

Находитесь ли вы на промышленном предприятии, в офисном или жилом здании, частые проверки ограждающих конструкций и условий внутри здания важны для поддержания здоровой атмосферы и эффективности зданий.

План профилактических мероприятий

Ищутся места проникновения влаги. Влага проникает через стыки и трещины в крыше, перекрытиях и потолках и задерживается там, приводя к появлению гнили и плесени. Регулярные проверки при помощи тепловизора внутри и снаружи строений позволяют быстро выявить области, в которых скопилась влага. Если есть подозрения на наличие плесени, измеряется температура и влажность при помощи измерителя температуры и влажности, чтобы определить, не находится ли подозреваемая область в состоянии ниже уровня точки росы.

Ищутся места проникновения влаги. Влага проникает через стыки и трещины в крыше, перекрытиях и потолках и задерживается там, приводя к появлению гнили и плесени. Регулярные проверки при помощи тепловизора внутри и снаружи строений позволяют быстро выявить области, в которых скопилась влага. Если есть подозрения на наличие плесени, измеряется температура и влажность при помощи измерителя температуры и влажности, чтобы определить, не находится ли подозреваемая область в состоянии ниже уровня точки росы.

Контролируются тепловые потери. Проверяется качество изоляции изнутри зданий, а также различные другие области, в которых могут наблюдаться потери тепла, такие, как трещины и разрывы в швах зданий. Сканирование температуры внутри и снаружи строений – вдоль потолков, полов, стен, окон, дверей, вентиляционных решеток и труб позволит быстро выявить проблемные зоны. Используется инфракрасный термометр для сканирования стен, полов и потолков, чтобы быстро определить, сбалансированы ли температуры в комнате надлежащим образом. При обнаружении разностей температур, используется тепловизор, чтобы быстро обнаружить источники потерь тепла, такие как недостаточная изоляция или поврежденные уплотнения.

Измеряется качество воздуха внутри помещений. Измерения включают в себя измерение температуры воздуха, относительной влажности, концентрацию мелких частиц в воздухе, содержание CO2 или моноксида углерода. Например, CO2, являющийся побочным продуктом дыхания, может показывать степень поступления свежего воздуха в помещение.

Используется тестер качества воздуха в помещениях, чтобы убедиться, что температура, влажность и уровень вентиляции находятся в комфортных пределах. Проверяется эффективность фильтрации при помощи счетчика частиц. Содержание частиц пыли внутри помещения должно быть меньше, чем снаружи. Используется измеритель расхода воздуха для измерения давления и перемещения воздуха в пределах здания, чтобы обнаружить утечки в воздушных каналах, а также неисправности вытяжки и системы вентиляции.

Проверяются печи и котлы. Для проверки эффективности системы отопления и определения, какой ремонт необходимо выполнить, можно пользоваться различными видами измерений:

Сравнивается величина постоянных микротоков с характеристиками, заданными производителем, и что температура газа находится в допустимых пределах, при помощи токоизмерительных клещей с измерением истинного среднеквадратичного значения (с функцией измерения температуры).

Используется тестер качества воздуха внутри помещений для обнаружения избыточных уровней CO2 и вредного моноксида углерода в областях около котлов и печей. Повышенное содержание CO указывает на проблемы с системой вентиляции/вытяжки, или на наличие течей.

Проводится сканирование наружной поверхности печи или котла при помощи тепловизора для проверки состояния внутренней изоляции. Горячие пятна указывают на необходимость ремонта.

Проверяется эффективность системы ОВКВ (отопления, вентиляции и кондиционирования воздуха). Используется тепловизор или инфракрасный термометр для обнаружения горячих пятен на рабочих компонентах, которые указывают на механические препятствия, которые могут привести к неисправности. Проверяются электрические соединения при помощи токоизмерительных клещей с измерением истинного среднеквадратичного значения. Перенапряжение или пониженное напряжение приводят к проблемам с надежностью и отказам.

Подстанции и распределительные устройства

Для подстанций требуется диагностический подход к обслуживанию, поскольку отказ оборудования может быть довольно дорогостоящим для конечных пользователей в плане потери продукции и выручки, приводя к снижению доходов предприятий энергоснабжения в результате ненадежного обслуживания.

Как перегрев, как и аномально низкие рабочие температуры, могут сообщать об ухудшении состояния электрических компонентов. Тепловизоры способны предоставить возможности диагностики, необходимые для обслуживания подстанций и распределительных устройств.

Диагностическое обслуживание обеспечивает повышение надежности посредством контроля состояния оборудования во времени с целью устранения причин приближающегося отказа.

Для оборудования, которое всегда работает при высокой температуре, следует установить базовый уровень или стандартный диапазон допустимых температур, с которыми будут сравниваться показания. Цель – определить, требуется ли корректирующее действие, и если да, то выполнить это действие до отказа оборудования.

Важным фактором при проведении тепловизионного обследования оборудования подстанции является время суток. Показания, снятые тихим ранним утром, позволяют избежать влияния отраженного солнечного излучения и ветра, которые способны исказить показания температуры. Но в предрассветные часы нагрузки обычно ниже, и проблемы сложнее обнаружить. Обучение и опыт специалиста также способны оказать влияние при выполнении наружных тепловизионных обследований.

Хороший тепловизионный подход к обслуживанию подстанции состоит в создании маршрутов обследования, включающих все подстанции, принадлежащие организации. Следует сохранить на компьютере термограммы всего оборудования подстанции и отслеживать динамику измерений температуры во времени. Это позволяет получить опорные изображения, с которыми будут сравниваться последующие данные. Такой подход поможет определить, отличаются ли уровни температуры от обычных, а после выполнения корректирующих действий определить, было ли обслуживание успешным.

В указаниях NETA (InterNational Electrical Testing Association, Международная электротехническая ассоциация) говорится, что, когда разница температур (ΔT) между аналогичными элементами при аналогичных нагрузках превышает 15°C, незамедлительно должен быть выполнен ремонт. NETA также рекомендует аналогичные действия в случае превышения показателем ΔT, между элементом и окружающим воздухом, 40°C.

Исходя из этих соображений, один из способов классификации задач обслуживания и выбора оборудования, требующего немедленного ремонта, – это выполнение для оборудования подстанции контроля превышения температуры на заданное количество градусов над заданными опорными точками. Технически грамотный персонал, отвечающий за безопасность и обслуживание, может определить соответствующие пороги в диапазоне от «продолжить контроль» до «исправить немедленно» наряду с другими, промежуточными уровнями действий, например «запланировать обслуживание» или «отремонтировать как можно быстрее».

Данный подход может быть еще успешнее, если для опорных точек учитывать различия между обследованиями видимых элементов (например, контактов металл-металл распределительного оборудования) и невидимыми участками (например, внутренними элементами трансформаторов), где тепло рассеивается или скрыто от прямого взгляда специалиста и тепловизора. При сканировании невидимых участков фактическая рабочая температура будет заметно превышать показания тепловизора, поэтому пороги, сообщающие о необходимости выполнения корректирующих действий, должны быть намного ниже. Кроме того, следует контролировать как аномально горячие, так и аномально холодные элементы.

Лучше выполнять контрольное тепловизионное обследование подстанций в зимний период и ранней весной, а не летом, когда нагрузки на оборудование максимальны. В летний период обслуживающему персоналу гораздо сложнее получить разрешение на остановку оборудования для ремонта. Но именно во время летних пиковых нагрузок выше вероятность отказа систем. Ремонтные работы, выполняемые зимой и весной, обеспечат приведение оборудования в хорошее состояние, соответствующее требованиям летнего периода.

В случае обнаружения проблемы с помощью тепловизора, необходимо использовать соответствующее программное обеспечение для документирования полученных данных в виде отчета, включающего цифровое изображение оборудования в видимом свете и соответствующее ИК-изображение. Это оптимальный способ сообщить о любых обнаруженных проблемах и предложить способы их исправления.

После исправляющего действия, чтобы оценить эффективность ремонта, а также используемые материалы и методы, можно использовать новое ИК-изображение.

Системы отопления, вентиляции и кондиционирования воздуха

Тепловидение пользуется репутацией неоценимого средства прогнозирования и диагностики в таких отраслях, как распределение энергии, обслуживание электростанций, нефтехимические производства и контроль технологических процессов, и многих других.

Тепловидение пользуется репутацией неоценимого средства прогнозирования и диагностики в таких отраслях, как распределение энергии, обслуживание электростанций, нефтехимические производства и контроль технологических процессов, и многих других.

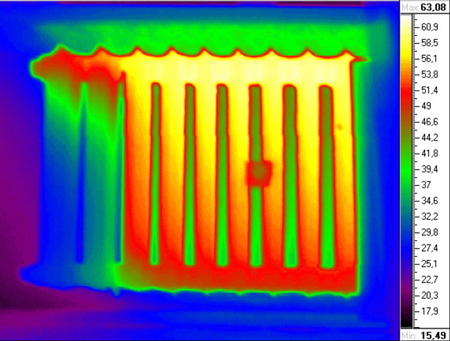

Какая отрасль лучше всего подходит для тепловидения, чем отопление, вентиляция и кондиционирование воздуха с их высокой тепловой динамикой? Динамический анализ нагрева движущихся частей (моторы, подшипники, ролики, ремни), качество электрических цепей (пускатели и замыкатели, разъединители, предохранители и шины, электрические соединения), утечки тепла или нагрев в трубах, поиск течей в плоских кровлях, условия работы компрессоров (крышка, отстойник, всасывающая труба, температуры нагнетания и работа разгрузочного клапана или обводной трубы горячего газа), анализ конденсационных горшков, радиаторов и конвекторов, петель излучателей или любой процесс, состояние которого может быть раскрыто путем сравнения температур. Полный спектр применения тепловизоров для отопления, вентиляции и кондиционирования воздуха зависит только от творческого подхода специалистов.

Применение тепловизоров

Тепловизоры обеспечивают очень быстрое измерение температур во многих точках и могут использоваться в задачах, для которых важны тепловые зависимости. Они идеальны для движущихся объектов и механизмов, опасных и недоступных или удаленных объектов, электрического оборудования, масштабных оценок механизмов или поверхностей, регистрации тенденций и даже защиты от судебных исков и гарантийных претензий.

Нельзя забывать, что тепловизоры измеряют только температуры на поверхности. Для точных выводов человек, анализирующий изображения, должен понимать, что происходит под этими поверхностями. Температуры материалов с различными коэффициентами излучения на изображении не позволяют точно оценить отношения температур.

Цифровые фотографии мест, для которых снимается ИК-изображение, полезны не только для идентификации места, но и для определения на изображении материалов с различными коэффициентами излучения.

Ниже перечислено несколько вариантов использования тепловизоров.

- Утечки из труб под изоляцией или в стенах. Если система труб расположена вне кондиционированной зоны, утечки воздуха могут создавать условия для разности давлений между участками кондиционированной зоны, создавать условия для появления влаги, способствующей образованию плесени в системе труб, на трубах или даже внутри стен. Эффекты аналогичны неотрегулированной системе вентиляции и выпуска воздуха.

- Утечки воздуха из системы труб под изоляцией, покрывающей трубы.

- Утечки воздуха из системы труб за стенами. Выполнить первоначальное сканирование тепловизором стен, закрывающих систему труб при выключенном вентиляторе обдува. Включить вентилятор и повторить первоначальные сканирования. Сравнить результаты сканирований при выключенном и включенном вентиляторе обдува. Значительные отклонения температуры могут говорить об обратных утечках, вызываемых разностью давления между стенами, стимулирующей поступление снаружи воздуха и влаги.

- Эффективность изоляции и утечки воздуха. Можно просканировать изоляцию всех поверхностей для поиска утечек и потерь. Изоляция бойлера, печи, технологического оборудования, нагревателя технической воды. Стены, разделяющие кондиционированные и некондиционированные помещения. Изоляция труб и каналов.

- Протечки воды под пленочными крышами. Устанавливаемое на крыше оборудование отопления, вентиляции и кондиционирования воздуха нередко обвиняют в появлении протечек на крыше, но утомительные и отнимающие много времени оценки часто рассеивают эти обвинения. С целью быстрого обнаружения источников появления воды под пленочной кровлей применяют тепловизоры. После захода солнца температура воды под рулонной кровлей меняется медленнее, чем в местах сухой изоляции. Следует сканировать поверхность крыши и найти места с большей температурой, которые могут являться возможными точками протечек.

- Электрическое оборудование. Тепловизоры также применяются для быстрого анализа отдельных устройств или групп замыкателей, или реле панели управления. С земли можно сканировать горячие места недоступных соединений трансформаторов или скруток линий, показывающие высокое сопротивление проблемных соединений. Можно быстро сканировать шинные соединения, проверяя целостность цепей.

- Скрутки линий электропередачи, соединения для передачи электроэнергии, соединения трансформаторов. Температуры должны быть одинаковыми вдоль всей длины проводников.

- Двигатели, подшипники, шкивы и ремни. Для двигателей можно проверить соответствие рабочих температур спецификации. Для подшипников можно проверить соответствие температур. Температура подшипников, находящихся под равной нагрузкой, должна быть одинаковой. Более горячий подшипник на стороне шкива двигателя может сообщать о перетянутых ремнях. Шкивы, оказывающиеся горячее окружающей среды, могут сообщать о проскальзывающих ремнях (как и горячие ремни между мотором и шкивом вентилятора).

- Рабочие температуры «всех точек» компрессоров. Моментальный ИК-снимок работающего компрессора (или другого механизма) можно сохранить для анализа тенденций или планирования обслуживания. Изображение будет содержать рабочие температуры всех точек механизма. Вместе с изображением следует сохранить данные показателей окружающей среды и условий работы.

- Тепловизоры идеально подходят для оценки процессов парового отопления. Они позволяют быстро увидеть температуры конденсационных горшков и входящих и выходящих труб. Их можно использовать для отслеживания температур труб вплоть до источника проблем.

В данной категории

Мониторинг температуры поверхности электрических устройств, двигателей, систем охлаждения или стен является важной задачей при оценке энергоэффективности. Непрерывное измерение температуры часто позволяет избежать больших повреждений и дорогостоящих восстановительных работ. Поскольку не нужно прикасаться к поверхностям, которые могут быть слишком горячими или холодными, пользователь будет в безопасности при проведении измерений инфракрасным методом. Trotec BP17 надежный и точный пирометр для измерения температуры поверхности. Его инфракрасный датчик позволяет измерять температуру в широком диапазоне от -50 °C до +380 °C. Вы можете заранее определить эталонную температуру, а возможные отклонения можно указать и затем контролировать с помощью визуальных и акустических сигналов тревоги. При настройке диапазона допуска вы можете выбрать между 1°C, 3°C и 5°C. Прибор оснащен лазерным целеуказателем который указывает центр измеряемого пятна поверхности (оптическое разрешение 10:1). Большой дисплей с подсветкой гарантирует превосходный обзор измеренных значений даже при плохом освещении, а современный эргономичный дизайн с удобной рукояткой обеспечивает удобное управление. Когда устройство не используется, оно автоматически отключается, таким образом, снижает и так низкое энергопотребление. С помощью удобной сумки на ремне можно удобно носить пирометр и всегда иметь его под рукой.

Пирометр Trotec BP21 бесконтактно измеряет температуру поверхности с помощью инфракрасного датчика. Для точного определения диаметра измеряемого пятна в устройство интегрирована подключаемая двойная лазерная указка.

Дополнительно можно настроить эмиссионную способность измеряемого материала, что приведет к получению более точного результата измерения. Кроме того, устройство имеет функцию сигнализации. При превышении или недостижении заданных значений устройство выдает акустический сигнал. Кроме того, устройство показывает, по выбору, максимальное или минимальное измеренное значение.

При необходимости можно включить подсветку дисплея, а функция автоматического отключения при неиспользовании бережет батарейку

Пирометр Trotec BP25 с функцией определения точки росы бесконтактно измеряет температуру поверхности, а также температуру и влажность воздуха с помощью инфракрасного датчика и датчика влажности. Для определения диаметра измеряемого пятна в устройство интегрирован двойной лазер.

На основании этих значений определяется точка росы. Если температура в каком-либо месте помещения находится в точке росы или ниже ее, то там из воздуха конденсируется влажность. Результатом может стать образование плесени.

Благодаря измерению точки росы с помощью пирометра Trotec BP25 можно точно локализовать опасные места образования плесени или плохой изоляции.

Риск образования конденсата в измеряемом пятне сигнализируется как с помощью акустической функции сигнализации, так и с помощью изменения цвета дисплея.

Функция автоматического отключения при неиспользовании бережет батарейку.

Пирометр Trotec TP10 бесконтактно измеряет температуру поверхности с помощью инфракрасного датчика. Для определения измеряемого пятна в устройство интегрирована многофункциональная лазерная указка.

Для получения более точного результата измерения можно настроить эмиссионную способность измеряемого материала. Для измерения температуры на устройстве можно настроить произвольно задаваемые пороговые значения.

Выход за предварительно выбранные пороговые значения сигнализируется как с помощью акустической функции сигнализации, так и с помощью изменения цвета дисплея.

При необходимости можно включить подсветку дисплея. Функция автоматического отключения при неиспользовании бережет батарейку.

Пирометр Trotec TP7 бесконтактно измеряет температуру поверхности с помощью инфракрасного датчика. Для определения измеряемого пятна в устройство интегрирована многофункциональная лазерная указка.

Для получения более точного результата измерения можно настроить эмиссионную способность измеряемого материала. Для измерения температуры на устройстве можно настроить произвольно задаваемые пороговые значения.

Выход за предварительно выбранные пороговые значения сигнализируется как с помощью акустической функции сигнализации, так и с помощью изменения цвета дисплея.

При необходимости можно включить подсветку дисплея. Функция автоматического отключения при неиспользовании бережет батарейку.